1つのプラットフォームでライフサイクル全体を管理

データセンター

Beamoでは、遠隔地での現場調査が可能になり、調査にかかる時間やコストを削減できます。

さらに、タグ付けやコメントなどBeamoの機能を活用することで、文書化とチームワークが強化されます。

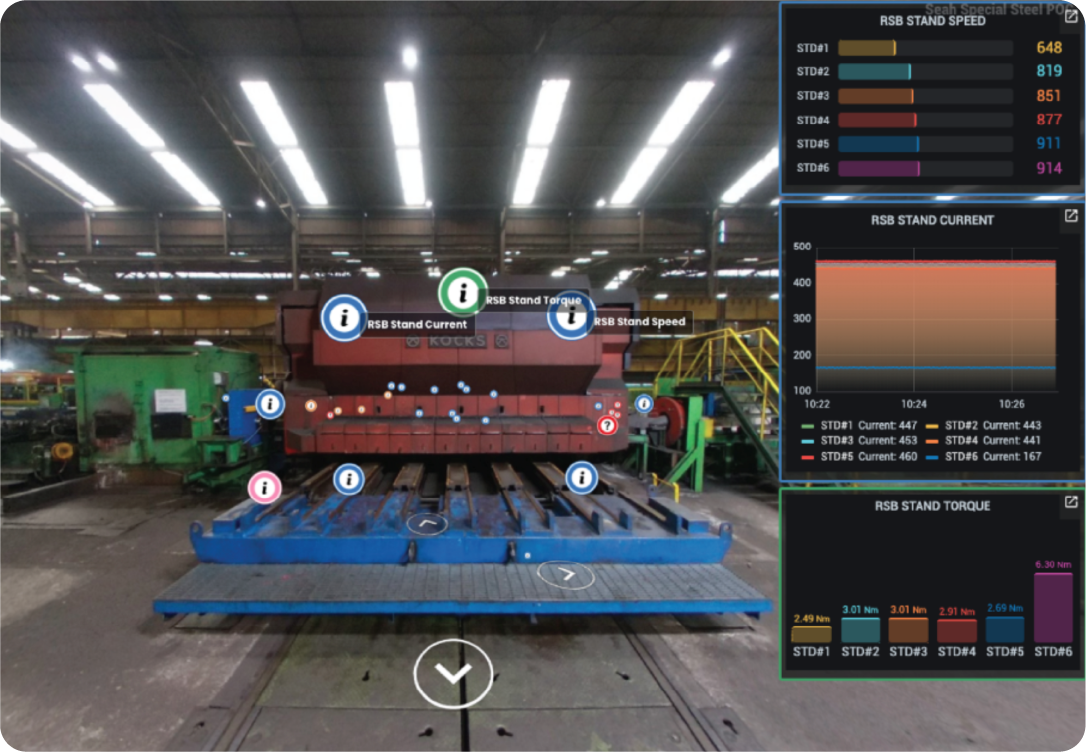

製鉄所

Beamoでは、大規模な施設のデジタルツインを時間とコストを節約しながら構築できます。

また、IoTとの統合により、デジタルツイン内で機械のデータをリアルタイムで監視し、管理することができます。

%20%EC%82%AC%EB%B3%B8@2x.png)

建設

毎朝、建設現場を撮影してすぐに360度ビューを作り、その日の午後のミーティングで活用します。

午後にはその情報をもとに迅速な意思決定が行われ、プロジェクトの進行が早まります。

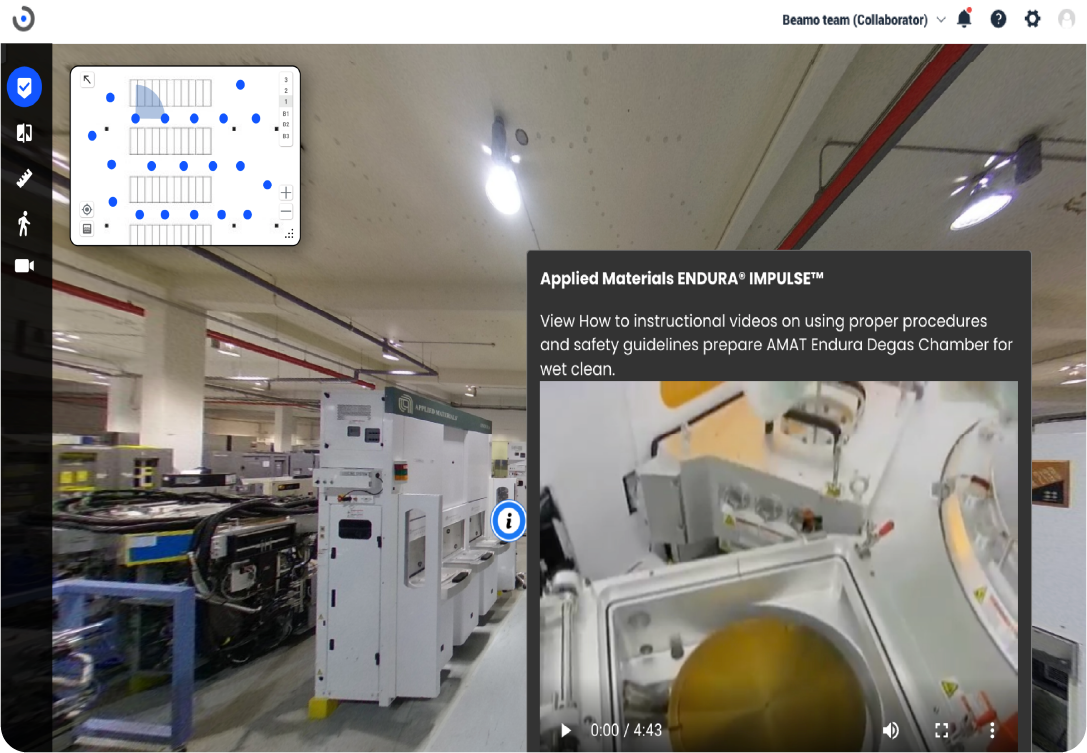

スマートファクトリー

Beamoでは、既存の工場データを空間別に整理できます。

Beamoの3Dワークスペースにより、効率的な作業記録を行い、シフト勤務者間のコミュニケーションの連携を向上させます。

%20%EC%82%AC%EB%B3%B8%202@2x.png)

航空会社

Beamoでは、航空機の乗務員訓練をデジタル化し、リモートで実施することができます。

また、航空機の内部をリモートで点検・調査し、メンテナンスコストを削減することができます。

さまざまなクライアントをサポートしています。

問題

現場調査チームは、現場検査プロセスを効率的に改善したいと考えていました。

解決策

現場調査チームはBeamoの導入により、精密検査にかかる人員と検査費用を削減することができました。

効果

同社はコラボレーションを強化し、出張コストを削減することで運用コストを削減されました。Beamo導入を世界150カ所のデータセンターまで拡大されています。

問題

韓国の大手産業用鉄鋼メーカーであるSeah CSS社は、デジタル・ツインでエンジニアが誰でもリアルタイムのセンサー・データを遠隔監視できるデジタル工場を目指していました。

解決策

Beamo導入により、大規模設備向けのデジタルツインを構築し、IoT統合によってデジタルツイン内で機械データをリアルタイムで監視・保守できるようにしました。

効果

工場内の機械の稼働を妨げることなく、設備を監視することができるようになりました。リスク管理のための制限区域の遠隔トレーニングなど、トレーニング・ツールとしても使用されています。

問題

某大手半導体メーカーは、デジタル ツインを使用して、既存の工場データを文脈化し、空間的に整理したいと考えていました。

解決策

同社は、エンタープライズ・ドキュメンテーション・システムをBeamoと統合し、職場における紙のメモをBeamoの3D Workspaceのタグに置き換えました。

効果

Beamo導入により、メンテナンス記録とシフト間の継続性を45%改善されました。

問題

運航する無数の航空機に乗務する客室乗務員の教育と訓練を紙媒体で行うのには限界があり、デジタル化により効率化を図る必要がありました。

解決策

Beamoは、トレーニング・プロセスをデジタル化し、フライト後のステータス・レポートのミスを最小限に抑えることができます。

効果

Beamo導入により、航空機キャビンを遠隔から目視検査することで、この航空会社はメンテナンスコストとエラーを削減し、MTTRを30%改善を実現しました。

問題

コリビング空間のオンラインプロモーションには2D画像だけでは空間魅力を伝えるには十分でありませんでした。

解決策

Beamo導入により、没入型の3Dツアーを提供することで、臨場感あふれる3Dツアーを見込み客に提供することができました。

効果

アメニティや客室を視覚的に紹介することで、ホテル施設はオンラインマーケティング活動を強化することができ、将来の予約数増加を目指しています。

.png)